三相电机绕组结束,此外还控制同相电机线圈本身匝间的绝缘。

还涉及到电动机维修中的反相线圈之间的绝缘以及线圈与铁芯、机壳、端盖等相关部件之间的绝缘。

相间绝缘是端部绝缘控制的关键。

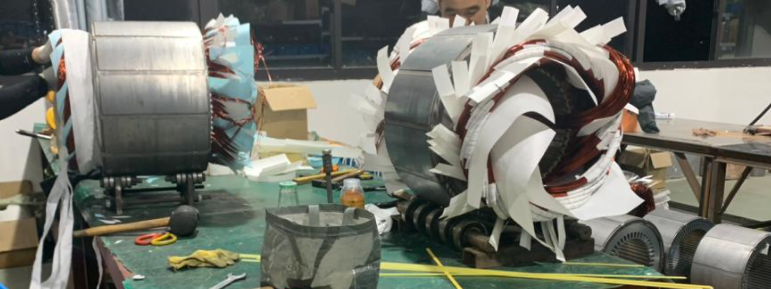

相间绝缘的形状、尺寸和绑扎,跨相线圈绝缘套管的厚度和直径,跨相线圈焊接时的焊接质量和处理工艺,绝缘漆在浸渍过程中的渗透性和固化效果都是质量控制的关键。

除了绕组铁芯本身的绝缘特性外,整个装配过程的尺寸一致性、工装对绕组端部保护的效果以及零件加工过程中衍生的导电异物都是必须考虑的问题。向出席。

有的三相电机绕组,在静态绝缘性能检测中良好,但通电运行过程中,由于振动等原因,原来的薄弱环节,因电流和电压的影响而绝缘击穿失效。

因此,电机绕组端部处理工艺非常关键,装配工艺控制是防止故障发生的关键环节。

电机绕组相间绝缘故障

电机故障相间故障是三相电机绕组特有的电气故障内容,是发生在绕组相间的电气绝缘问题。

在绕组端部,各相之间通过槽间绝缘分开,所涉及的相间绕组线路均用绝缘套管绝缘,以便电机运行。

然而,在绕组扎带固定和绕组端部整形过程中,相绝缘可能会出现不同程度的移位,并且相绝缘软管,特别是引线焊接到该线上的地方,可能会因焊缝不规则等因素而损坏。电源线断路,这些不可避免的因素是造成断相的主要原因。

在相绕组的浸漆和烘烤过程中,一些先天的制造缺陷通过绝缘漆的渗透得到补偿,但原来损坏的部分仍然是电机交流绕组电气绝缘的薄弱环节。

特别是2极三相电机绕组,由于绕组电阻跨度较大的客观性质,绕组端部整形相对困难,导致定子发生相间故障的几率较高通常缠绕。

鉴于这种特殊性,三相电机绕组生产加工过程中相槽绝缘击穿绝缘的处理应通过必要的轮胎工具来保证,以减少和消除相绝缘损坏的问题。

电机绕组的层间绝缘

现代低压电器线圈,只要选用质量稳定的高强度漆包线,并在线圈绕制过程中严格控制线匝排列的均匀性,控制绝缘层的电磁干扰。漆包线本身的针孔度、弹性、常用绕组击穿电压和软化击穿等性能指标,一般依靠漆包线的绝缘层即可满足层间绝缘的要求。

There is no need to add another layer of insulation liner for motor's internal connection.

然而,由于层间的电压浪涌梯度,并且考虑到线圈在运行过程中可能会受到热应力、机械应力、电磁力和溶剂蒸气压等多种复杂因素的影响,这可能会导致线圈的层间绝缘能力。

为了提高线圈的运行稳定性和使用寿命,仍有很多线圈需要选择合适的薄膜绝缘材料作为层间绝缘衬垫。

电动机层间绝缘材料的选择

对于需要浸渍绝缘漆的线圈,通常宜采用对漆有较强吸附性的绝缘纤维膜作为层间绝缘,以增强浸渍剂向定子绕组更深层的渗透,提高绝缘性能。匝间吸附的浸渍清漆的固体成分的量(挂漆量)。

对于层间电压梯度较高且无需绝缘漆浸渍的线圈,可采用漆布、漆丝等多种绝缘浸渍纤维制品。

这种薄膜组成的定子绕组的层间绝缘介电性能和耐热性较高,但由于厚度比较大。

使定子绕组的填充系数相应降低,一般适用于大中型低压电器定子绕组的层间绝缘衬垫

电动机的层间和相间绝缘

双绕组的槽内存在异质的上下层线圈,它们之间承受线电压,因此层间绝缘材料和结构与槽绝缘相同。

层间绝缘的宽度应能包住线圈,使上下层之间的线圈分开,其长度应比铁芯长度长40~70mm。

When the coil ends are in phase, there is no additional inter-phase insulation, but when the power or 2-pole motor coil size is large, in order to strengthen the insulation, the nose of each coil is wrapped with glass ribbon (commonly known as "wrap tip").

异质组的线圈之间,将三角端垫入相间绝缘,使相邻异质线圈分开,承受线路电压,故其绝缘材料与槽绝缘相同。

对于低压电机,绕组到地的最小距离为10毫米,以防止飞弧。

欢迎在评论区与我们分享更多关于电机的资讯!

任何关于电机的咨询,请联系专业电机 制造商 在 中国 如下:

东淳电机拥有广泛的电机产品,应用于交通、基础设施、建筑等各个行业。

获得及时回复。