Who "stole" the electric motor efficiency? 1% efficiency improvement means a lot!

如何提高电动机的效率?

让我们今天谈谈这个话题。

高效电机直接关系到节能减排政策,很多国家重点项目和市政项目的电机招标都必须满足IE3能效评估要求,尤其是出口进入欧洲国家的电机,这些要求几乎是最低门槛。

然而,电机制造商提高效率难度太大,还有很多瓶颈技术有待突破,如损耗的测定、影响电机效率的关键因素的确定、损耗产生的原因及定量分析等。 .

下面就亏损增加的原因进行细目分析,从亏损增加的原因开始逐条分析。

电动机定子铜损大

● 定子绕组电阻大。

(1)导线电阻率大或线径小,线径不均匀或并联绕组根数少。

(2)接线错误或焊接不良。

(3)实际匝数大于设计值。

● 高定子电流。

(一)其他损失较大。

(2)定子绕组不对称使三相不平衡。

(3)定、转子气隙严重不均匀。

(4)此时电阻会小于正常值,因为匝数小于正常值。

(5)绕组接线不正确。

转子铜损大

● 转子绕组(或导条)阻力大。

(1)铝(铜)的电阻率大。

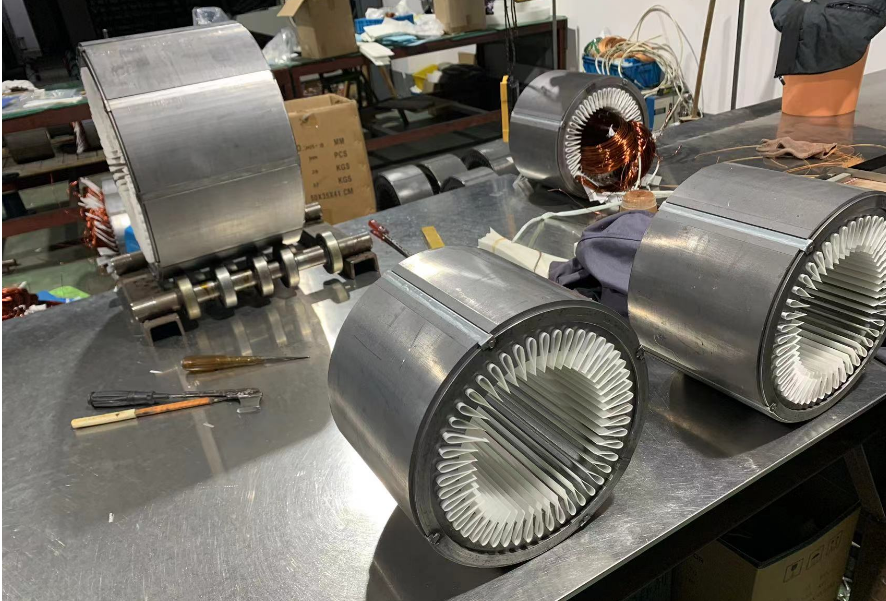

(2)铸铝转子导条或端环内部有气孔或杂质,或因铸造缺陷造成局部薄条问题。

(3)定子槽不整齐(表现为槽锯齿),有错片、反片,造成转子槽有效面积不够。

(4)因铸造参数选择不当导致铝组织疏松,直接导致电阻率升高。

(5)材质不符合要求,如普通铝转子采用合金铝。

(6)使用错误的转子等。

● 高转子电流。

(1) 使用错误的转子。

(2)铸铝时用错铝,如合金铝转子用普通铝。

(3)转子铁芯叠放不牢固,造成片与片之间有大面积铝片,造成转子横流过大。

杂散损失大

● 定子绕组类型或节距选择不当。

● 定转子槽配合选择不当。

● 气隙太小或严重不均匀。

● 转子导轨与铁心严重短路。

定子绕组末端过长等

铁损大

硅钢片质量差或材料用错,

例如,600材质被误用为800,属于降级;

外购铁芯的电机厂尤其要注意这个问题。

● 定子铁心片间绝缘不良。

(1)未做绝缘处理或处理效果差。

(2)铁芯叠放时压力过大,使板间绝缘破损。

(3) 车定子孔或修锉铁心时铁心片与片间短路(多数铁心制造厂存在此问题)。

● 铁芯数量不足,铁重量不足。

(1)码片数量不足(漏片)。

(2)堆放压力小,压不紧,直接导致铁块重量不足。

(3) 冲片毛刺大,铁长对齐时不能保证铁重。

(4)油漆太厚,这是硅钢片的直接质量问题。

● 磁路过于饱和,此时空载电流电压曲线弯曲较严重。

● 空载杂散损耗大,因为测试时计入铁损,使铁损显得较大。

● 用火或电加热拆除绕组时,铁芯过热导磁率下降,损坏片间绝缘。

该问题主要发生在绕组故障后用火烧掉绕组时;

一些感应电机制造商已经找到一种方法,通过将绕组浸泡在碱液中来移除绕组。

高机械损耗

● 轴承或轴承装配质量不好,此时轴承发热严重或转动不灵活。

● 外接风扇错误(如2极电机使用4极风扇)或风扇叶片角度错误;按照常规设计,2P电机的风扇比较小,通过调整风扇的方式来降低损耗的方法非常有效,但前提是要保证智能电机的温升性能。

● 外壳与两端盖轴承室不在同一轴线上。

● 轴承室直径小,使轴承外圈受压变形,造成轴承摩擦损失增大;这种情况也可能同时导致轴承过热失效。

● 轴承室内润滑脂过多或质量差。

问题明显在高压电机上,有测试,轴承盖温度最高点比最低点高10K,打开检查,油脂堆积的位置确实比较多。

● 定子和转子互相摩擦,就是我们所说的扫地。

当定子和转子相互摩擦时,与其说直接导致电动机不转,不如说电动机的损耗明显增加。

● 转子轴向尺寸不正确,造成两端上死,转动不灵活。

● 油封、排水环等零件安装不正确或变形,摩擦阻力大。

风扇与电动机的相关部件摩擦,导致旋转不良。

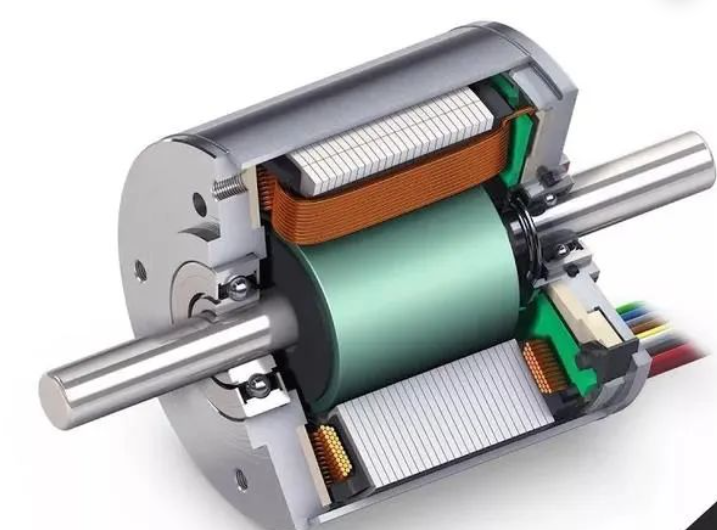

电动机的效率,主要是在设计选型已经确定的时候,比如永磁同步电动机效率高于交流异步高效电动机,需要高效率工作,就需要选择伺服控制的机电系统,而不是变频调速系统,当然,成本是更多的钱,所以最大效率与成本密切相关。

提高电动机效率,本质是降低电动机损耗,电动机损耗分为机械损耗和电磁损耗。

例如,对于交流异步电动机,电流通过定子和转子绕组时,会产生铜损和导体损耗。

铁中的磁场会引起涡流,从而带来磁滞损耗。

呼吸磁场的高次谐波会在负载上产生杂散损耗,轴承和风扇在旋转过程中会产生磨损损耗。

要降低转子损耗,可以降低转子绕组的电阻。

使用更粗和更低电阻率的导线,或者增加转子的槽截面积,材料当然很关键,有条件生产铜转子,损耗会降低15%左右。

现在的异步电动机基本上都是铝转子,所以效率没有那么高。

同一定子铜损相同,可增加定子槽子,提高定子槽满槽率,也可缩短定子绕组端长。

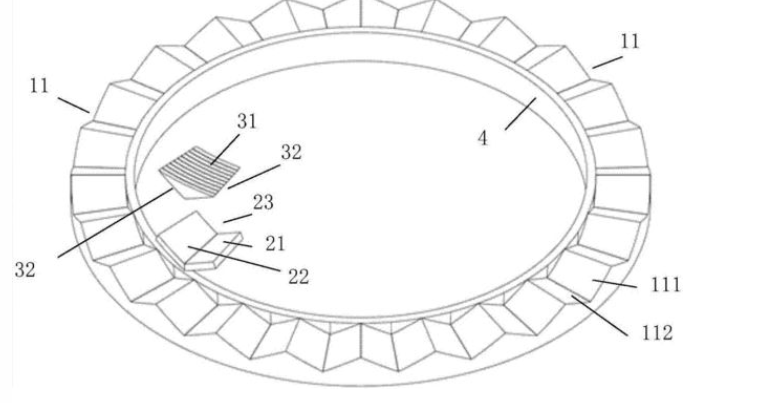

如果用永磁体来代替定子绕组,就没有电流通过了,当然可以明显提高效率。

这也是同步电机比异步电机效率更高的根本原因。

电机的铁损,可以使用质量好的硅钢片,减少磁滞损耗,或者加长铁芯的长度,可以降低磁通密度,也可以增加绝缘涂层,另外热处理工艺是也很关键。

电动机的通风性能比较重要,温度高,当然损失会很大,可以采用相应的冷却结构或附加的冷却方式来减少摩擦损失。

在绕组和铁芯中产生杂散损耗的高次谐波,可以改善定子绕组以减少高次谐波的产生,也可以通过对转子槽面进行绝缘处理和使用磁槽泥来降低磁槽效应。

延伸阅读:如何定义高能效电机?

普通电机:电机是一种将电能转化为机械能的装置,电机吸收的电能有70%-95%转化为机械能,也就是常说的高效节能电机,是一种重要的电机的技术指标,剩下的30%-5%是电机本身因发热和机械损耗而消耗掉的,所以这部分电能被浪费掉了。

高效电机:

The motor with higher utilization of electric energy is called high-efficiency motor, referred to as "high-efficiency motor".

对于普通电机来说,效率提高1个百分点并不容易,材料会增加很多,而当电机效率达到一定值时,无论材料增加多少,都无法提高。

现在市场上的高效电动机大多是三相异步电动机的更新产品,也就是说基本的工作原理没有改变。

高效率电机主要通过以下方式提高电机的效率。

1、加大铁芯外径,增加铁芯长度,加大定子槽尺寸,增加铜线重量,达到提高效率的目的,如:Y2-8024电机将外径从Φ120增加到Φ130,国外有的增加了Φ145,长度由70增加到90。每台电动机用铁3Kg,铜线0.9Kg。

2、采用导磁性能好的硅钢片,过去铁损高的热轧板,现在采用低损耗的优质冷轧板,如DW470,甚至更低的DW270。

3、提高加工精度,降低机械损耗 采用高效轴承更换小型风机降低风机损耗。

4、对电动机的电性能参数进行优化设计,通过改变槽形等参数进行优化。

5、采用铸铜转子(工艺复杂,成本高)。

所以要做出真正的高效率电机,在设计、原材料、加工等方面的成本都要高很多,才能使电能最大程度地转化为机械能。

高效电机的节能措施

电机节能是一项系统工程,涉及电机的全生命周期,从电机的设计、制造到电机的选型、运行、调节、维护和报废,应从电机的全生命周期考虑节能措施的效果,而国内外在这方面主要从以下几个方面考虑效率的提高。

节能电机设计是指采用优化设计技术、新材料技术、控制技术、集成技术和试验检测技术等现代设计方法,降低电机功率损耗,提高电机效率并设计出高效电机。

电机在将电能转化为机械能的同时,也会损失一部分能量。

典型的交流电机损耗一般可分为三部分:固定损耗、可变损耗和杂散损耗。可变损耗随负载变化而变化,包括定子电阻损耗(铜损)、转子电阻损耗和电刷电阻损耗;固定损耗与负载无关,包括铁损和机械损耗。

铁损由磁滞损耗和涡流损耗组成,与电压的平方成正比,其中磁滞损耗也与频率成反比;

其他杂散损失是机械损失和其他损失,包括轴承摩擦损失和风扇、转子等旋转引起的风阻损失。

高效电机的特点

1、节省能源消耗,降低长期运行成本,非常适用于纺织、风机、水泵、压缩机,一年节电即可收回电机采购成本。

2、直接启动,或用变频器调速,可完全替代异步电动机。

3、稀土永磁高效节能电机本身可比普通电机节电15℅以上。

4、电动机电输入功率因数接近1,提高电网质量因数,无需加功率因数补偿器。

5、电动机电流小,节省输配电容量,延长系统整体运行寿命。

6、节电预算:以55Kw电机为例,高效电机比普通电机节电15%,每度电费0.5元,使用节能电机一年内节电即可收回更换成本电机。

任何有关高效率电动机的查询,请在此处找到中国的专业电动机 - 这里的Dongchun电机。

东淳电机拥有广泛的电机产品,应用于交通、基础设施、建筑等各个行业。

获得及时回复。