定子总成

我们大多数电机厂生产的小型电机都是采用外压配合工艺。

定子铁芯在预埋线后浸渍烘烤,压入座内必须保证轴向位置符合图纸要求。

否则会使线圈的一端拉伸过大,造成总装困难,并会使电动机气隙磁势增大,影响电动机的性能。

它还会增加电动机转子轴向力的磨损。

压装轮胎工具一般保证定子铁芯在壳体中的轴向位置。

控制压帽的尺寸,使压装后的芯子位置符合图纸要求。

为保证定子铁芯在机壳内不转动,单靠机壳内圆与定子铁芯外圆的接触是不够的,因此每台电动机还装有止动螺钉,以将定子铁芯完全固定。外壳中的核心。

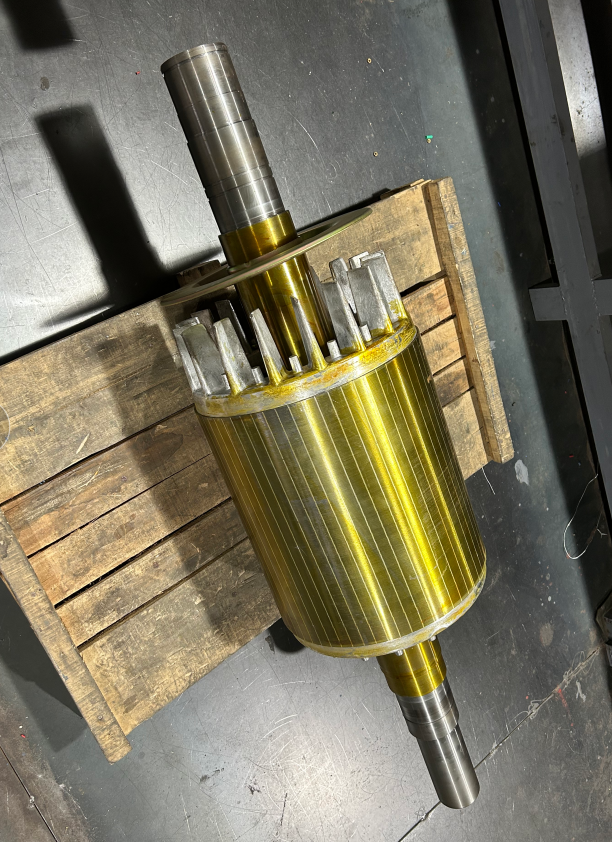

转子总成

异步电动机转子的装配包括转子铁心和轴的装配、轴承的装配和风机的装配。

它是电动机生产的关键部件。

转子铁芯和轴的装配

电动机在运转时,机械动力是通过转子轴输出的,因此,转子铁芯与轴的结合可靠性非常重要。

当转子外径小于300mm时,转子铁芯一般直接压在转子轴上;当转子外径大于300mm至400mm时。

先将转子支架压入铁芯,然后将转子轴压入转子支架。

Y系列电动机采用转子铁芯直接压在转子轴上的结构,大多数厂家

生产线上转子铁心与轴的装配基本形式有滚花冷压配合、热套配合和键连接配合三种。

滚花冷压配合在滚花冷压配合中,轴的加工过程是:精加工铁心锉一滚花一磨削,然后压入转子铁心,然后精磨轴伸、轴承锉和精磨铁心外圆.

使用滚花工艺时,也不允许过度干涉。

因为冷压压力的大小与过盈量成正比,当过盈量过大时,可能压不进去,或因内应力过大而使材料变形或损坏。

热套一般是利用铸铝转子的余热(或对转子进行再加热)进行的。

热套工艺省去了冷压设备,同时转子铁芯与轴的结合更加可靠。

由于热套筒是先加热使夹杂物膨胀再冷却,使夹杂物的孔洞收缩以夹住夹杂物,保证了足够的过盈量和较高的可靠性。

键连接的优点是保证了连接的可靠性,便于组织流水生产。

缺点是增加了加工工序,轴上的键槽降低了轴的强度,特别是在小型电动机中。

使用键连接时,键的宽度按规定要求选择。

为了简化工艺,通常可以使用与电机轴伸相同的键槽宽度。

轴承总成

在中小型异步电动机中,滚动轴承结构被广泛使用。它们比滑动轴承更轻,在运行期间需要更少的维护,并且消耗更少的润滑油和油脂。

同时,滚动轴承径向游隙小,更适用于气隙小的异步电动机。

大会

中小型电机的总装包括转子套入定子、其他部件的安装,如端盖、接线盒、外置风扇和电刷装置等,很多厂家都有。

总装完成后,还需要进行电机的测试和外观修整。

用于电机生产的转子到定子的总装

将转子套入定子是关键工序之一。

操作不当很容易造成绕组碰伤,有时甚至会导致转子轴变形。

插入转子时,需要注意轴伸与接线盒的对应位置。

如果转子质量小于35kg,可用手装入定子。

对于较大的转子,需要起重工具。

操作时,先将起吊环2处的工具提起,套在转子轴上,然后改用起吊环1提起转子,握住杠杆3,使转子水平平稳地穿入定子中。

端盖安装

安装端盖时,一般先安装非轴伸端。

在装配止动面上涂上一层薄薄的油,以防止口部生锈。

安装好端盖后,在端盖周围轻敲拧紧端盖端面与阀座,然后依次对角拧紧螺栓。

安装第二个端盖时,需要将转子吊平(小电机不可吊装),然后将端盖挡块敲到一起,拧紧螺栓。

如果两个端盖安装轴不同,或端面不平行,转子可能旋转停滞,需要用锤子敲击端盖,以消除轴不同,不平行的现象,使转子转动灵活。

然后装上外轴承盖,拧紧轴承盖螺丝。

气隙调整

对于中型电机的全圆端盖滚动轴承,当转子插入定子时,应先安装滚珠轴承端的端盖,然后再安装滚子轴承端的端盖,防止滚动轴承损坏。

必须先安装球端端盖时,不得拧紧端盖螺钉,安装球端端盖后,再拧紧螺钉。

安装端盖后,调整气隙。

调整的方法是用千斤顶(两端各四个)调整端盖的相对位置。

用塞尺在互差120°位置测量(两端),直到气隙均匀性符合标准的技术条件。

调整好气隙后将螺丝紧固,在卧式冲孔机上根据图纸的位置钻出饺子定位销孔,并打人定位销。

电力电子中电刷系统的组装

在带滑环接触的电动机中(如大中型绕线转子异步电动机)。

电刷组件的质量对导通情况影响很大;在带换向器的电动机中,换向情况的好坏,往往与电刷系统装配的质量密切相关。

集电环和换向器的电刷一般为电化学石墨电刷和金属石墨电刷。

电化石墨刷采用天然石墨经加工去除杂质后烧结而成。

根据原料配比的不同,可分为石墨基、焦炭基和炭黑基。

炭黑基电刷具有较高的电阻系数和接触压降,适用于换向困难的电机;石墨基电刷通常用于普通电机。

电镀石墨电刷硬度较小,磨损较慢,电流密度一般在10-12A1cm2。金属石墨电刷适用于低压、大电流电机,在石墨中加入40%-50%的铜粉烧结而成。

具有高密度、低硬度、低磨损系数、低电阻系数、接触压降小、磨损慢、电流密度一般在17-20A/cm2,质量较高。

在直流电机的电刷排列中,由于换向器下的正负电刷磨损程度不一致,所以必须合理安排电刷排列位置。

电刷应在换向器表面交错排列。

电力传动系小型电机装配自动化

为了提高劳动生产率,降低生产成本,缩短产品开发或生产周期,以增强产品的市场竞争力。国内外电机行业竞相在电机装配领域引入自动化技术。

早期以电机半自动装配线为代表的电机装配自动化系统,多用于批量大、规格少的小型电机的装配。

该半自动装配线包括转子上片机、轴承压装机、端盖压装机、螺丝拧紧机等自动装配机械,其功能为:定子装片、转子插入定子、轴承压装、端盖加载和蝶形和指甲收紧。

主要装配过程由机械完成,辅助工作由手工完成。

该半自动流水线设备固定,有一定的工作节奏,工作效率高,可达25-40s/台。

为适应多品种、小批量产品的自动化装配要求,国外开发了柔性装配单元(FAC)和柔性装配系统(FAS),两者均以计算机控制的机器人为核心设备,因而具有较高的自动化程度。

柔性装配单元包括一个搬运机器人和多个装配机器人。

搬运机器人负责搬运各种零件,将组装好的零件按顺序运送到装配机器人的工作站,再将组装好的零件搬运到传送带上送走。

装配机器人配备工作台、压力机等设备,负责各种零部件的装配。

柔性组装单元可以组装不同类型的部件,还可以更改计算机程序,以组装不同规格的电机产品。

在柔性装配单元的基础上,进一步开发了全自动化的柔性装配系统。

该系统主要包括可编程装配单元、系统存储仓库和柔性物流中转系统等几大部分,其核心是可编程装配单元。

可编程装配单元通过改变计算机程序实现对装配机器人的控制,装配不同规格的各种电机。

为确保组件无障碍地供应到装配系统并在系统出现故障时充当缓冲器,灵活的装配系统有一个存储仓库。

仓库配备了可编程的货架控制装置,使计算机能够随机访问每个存储单元。

柔性物流转运系统由传送带或自动导引车(AGV)组成,负责系统内外各工序间的物料搬运和物流交换。

FAS系统通常采用分级分布式计算机控制系统来管理和控制系统中的各种自动化设备。

计算机系统包括主机、FAS管理计算机、物流计算机和多台FAC计算机。

通过这些计算机,FAS系统可以方便地更改程序和控制装配系统,实现多规格电机的自动化装配。

例如,国外开发的一套自动装配系统,可以自动装配450种不同规格的小型电机。

由此可见,FAS柔性装配系统不仅自动化程度高,而且适应性强,是当今小电机装配自动化的方向。

除装配自动化外,还有自动电机工厂测试线和自动静电喷漆线。

这些自动化流水线的使用,将大大改善劳动条件,提高劳动生产率,为电机厂实现超个性化生产创造有利条件。

任何电机信息欢迎在评论区留言。

任何关于电动机的询价,请联系中国顶级电动机制造商-东春电机,联系方式如下;

东淳电机拥有广泛的电机产品,应用于交通、基础设施、建筑等各个行业。

获得及时回复。